はいどうも、中小企業診断士のたかぴーです。

今回はPQ分性をテーマに解説していきたいと思います。

運営管理の中でも割と序盤に学習する論点で、内容もそこまで難しくないと思いますが、逆にこのような論点を正答できないと合格が難しくなってしまいますので、少しでも不安を覚える方は、是非最後までご覧いただければと思います。

↓YouTube動画でも解説中!

SLPの全体像

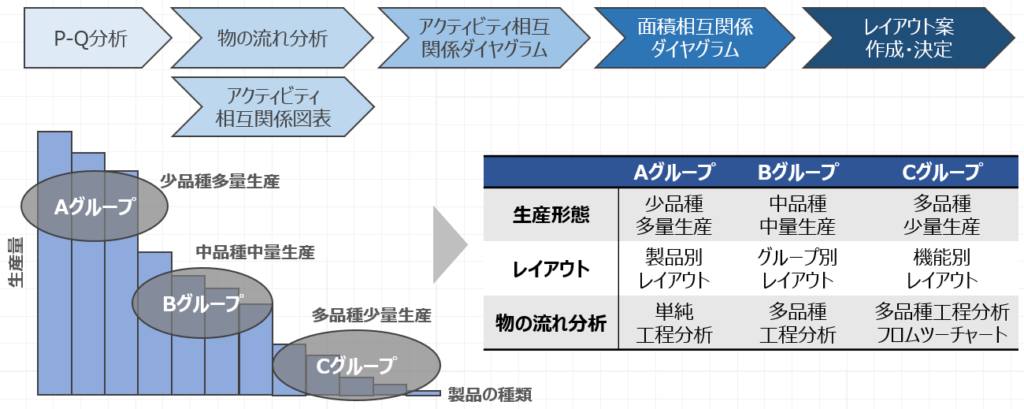

冒頭でお伝えした通り、P-Q分析はSLPの一環で行われます。

SLPとは、工場レイアウトを合理的に設計する手法のことを言います。

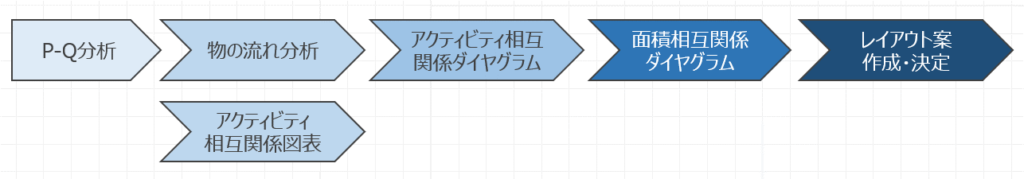

具体的にSLPを図で表すと、以下のようになります。

まずはP-Q分析を実施して、その結果に応じた物の流れ分析を行いつつ、アクティビティ相互関係図表を作成します。

これらを実施した後には、アクティビティ相互関係ダイヤグラムを作成し、今度は面積相互関係ダイヤグラムを作成して、最終的なレイアウト案を作成・最終決定するという流れとなります。

アクティビティやらダイヤグラムやら、似たような名称が並んでいますが、これらはまた次の機会に解説したいと思います。

ここではSLPには順番があるということと、最初に実施するのがP-Q分析だということを覚えてもらえれば十分です。

今回は、P-Q分析と物の流れ分析に限定して、解説していきたいと思います。

P-Q分析とは?

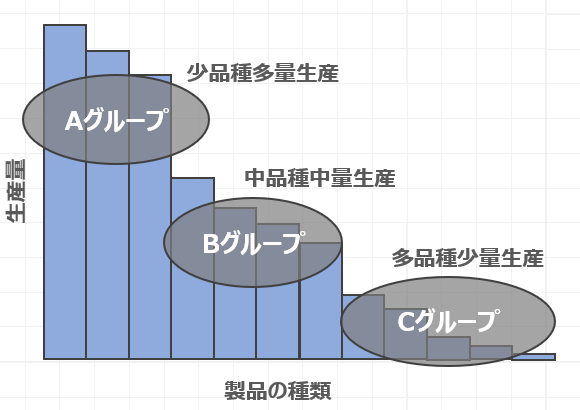

P-Q分析とは、生産する製品種類ごとの生産量を分析することを言います。

具体的には、自社で生産している製品の種類を横軸に、生産量を縦軸に取って、グラフ化するわけですね。

その上で、製品種類の数と生産量に応じてグルーピングします。

今回はA~Cの3つにグループ分けしたとしましょう。

グループAは製品の種類が少なく、生産量が多いので、少品種多量生産と言えますね。

反対にグループCは、製品の種類が多く、生産量が少ないので、多品種少量生産の製品群に分類できそうです。

真ん中のBグループは、中品種中量生産となるわけですね。

このように、グループごとの生産形態が明らかになったら、自ずと大まかなレイアウトの方向性と、生産形態に合った物の流れ分析の手法が決定します。

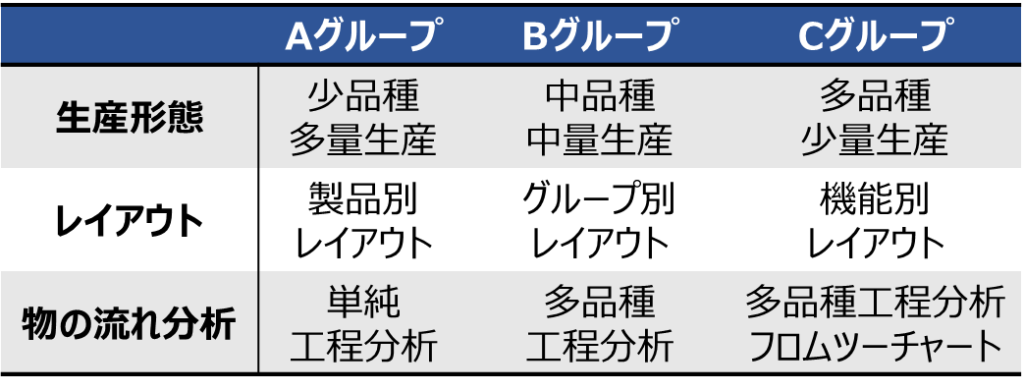

その分類を表した表が、以下の通りとなります。

今回はこの表を覚えることが最終目標です。

まず、生産形態とレイアウトの対応関係に着目してみましょう。

- 少品種多量生産:製品別レイアウト

- 中品種中量生産:グループ別レイアウト

- 多品種少量生産:機能別レイアウト

この対応関係になる理由に納得できない方は、是非過去の記事をチェックしてください。

グループ別レイアウトは、複数の製品に共通した工程については共通ライン化を図るようなイメージのレイアウトですね。

続いて、物の流れ分析とは、効率的な工程経路と物の移動を分析することを言います。

ここは言葉だけではイメージが付きにくいと思いますので、詳しく内容を説明したいと思います。

単純工程分析とは?

単純工程分析とは、製品が完成するまでの作業と検査を時系列で分析することを言います。

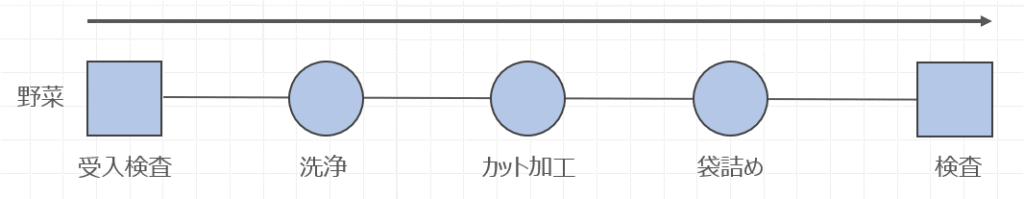

例えばある野菜カット工場では、下図のような工程が採用されていたとします。

図では■が検査で、●が作業を表しています。

まずは野菜の受入検査をして、洗浄・カット加工・袋詰めを行った後に、検査をして出荷するイメージですね。

このような作業と検査の順序を表した図を、単純工程分析図と言います。

このようにライン生産では単純に材料が左から右に流れながら加工と検査が行われるので、分析もシンプルな内容となりますね。

客観的に作業工程が把握できるので、どの位置にどのような設備が必要なのか、検討しやすくなります。

ご覧の通りに単純工程分析は、単一製品をライン生産で大量に生産するタイプの生産形態に向いているので、少品種多量生産で採用される物の流れ分析となります。

多品種工程分析とは?

多品種工程分析とは、工程経路図を作成し、工程経路が似ている製品を分析することを言います。

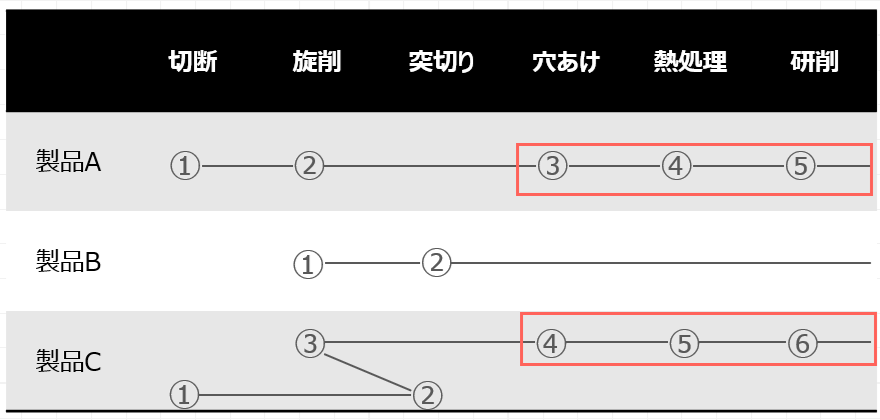

例えばある工場では、製品A~Cの3つの製品を生産していたとしましょう。

- 製品A:切断・旋削後、穴あけ・熱処理・研削をして完成

- 製品B:旋削と突切りだけで完成

- 製品C:切断・突切り後、旋削に戻り、穴あけ・熱処理・研削をして完成

このように、多品種工程分析では、どの製品がどのような工程順序を辿るのかを把握できます。

さらに、製品Aと製品Cの最後の工程に着目してみると、穴あけ・熱処理・研削という流れが共通していることがわかりますね。

このような工程の流れが一致している部分に関しては専用ラインを用意して、それ以外の部分は機能別レイアウトを採用することで効率化が図れそうです。

以上のように、多品種工程分析では、複数の製品の工程を同時に分析するので、中品種中量生産や多品種少量生産の分析に向いていると言えますね。

フロムツーチャートとは?

最後にフロムツーチャートを確認しましょう。

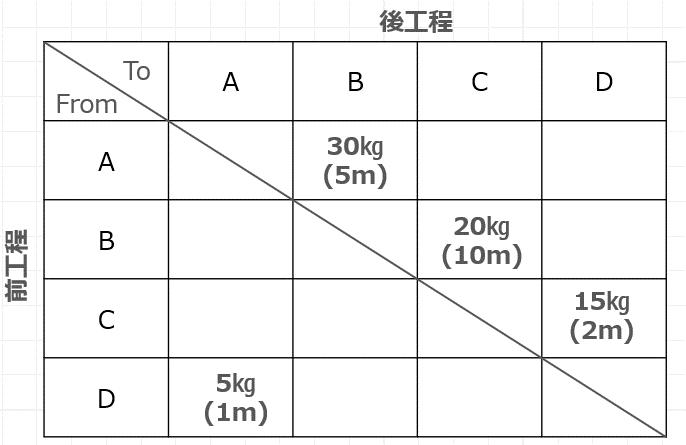

フロムツーチャートとは、生産ラインの前工程と後工程間の総運搬距離・重量・運搬回数などを表した図表のことを言います。

図としては以下のように表されますね。

図の縦方向が前工程で、横方向が後工程となります。

フロムツーチャートでは、例えば工程Aから工程Bに合計30kgのモノが5m運ばれていて、工程Bから工程Cには合計20kgのモノが10m運ばれている、といったことが読み取ることができます。

それ以外の工程でもどこからどこに、どれくらい量と距離で運ばれているのかを把握できるわけですね。

ここで着目してほしいのが、A→Bの工程やB→Cの工程では、明らかに他の工程と比べて大きな重量を長距離移動させていることが分かります。

当然重たいものを移動させるのは大変ですから、工程A・Bと工程B・Cはそれぞれ近くに配置すべきだということが判断できますね。

このように、物の流れを把握することで、レイアウトの検討に生かします。

フロムツーチャートは、複数製品の物の移動が発生することを前提としているので、多品種少量生産で採用される分析手法となります。

ベルトコンベアで材料を流すだけのライン生産では、重量をそこまで意識しなくても良いことから、イメージできるかと思います。

過去問を解いてみよう (平成27年度 第5問)

それではここまでの内容を、過去問を解いて復習してみましょう。

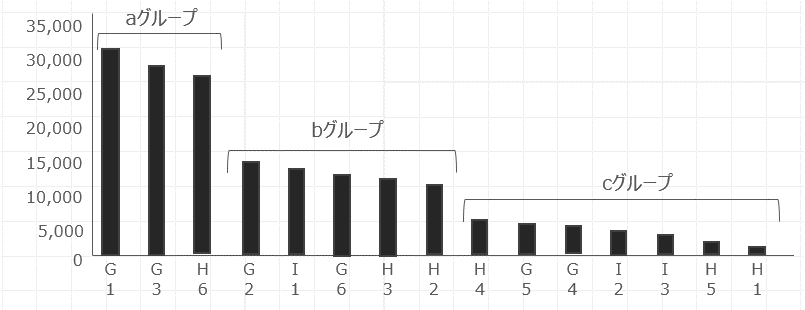

ある工場では15種類の製品を生産している。これらの製品のPQ分析を行ったところ、下図のような結果だった。

この図に示すa, b, cの各グループに適した設備レイアウトを次の①~③の中から選択する場合に、最も適切な組み合わせを下記の解答群から選べ。

中小企業診断士試験 運営管理 平成27年度第5問

【選択する設備レイアウト】

① 工程別レイアウト

② グループ別レイアウト

③ 製品別レイアウト

[解答群]

ア a:① b:② c:③

イ a:③ b:① c:②

ウ a:② b:① c:③

エ a:③ b:② c:①

今回はP-Q分析とレイアウトに関する問題ですね。

P-Q分析結果から、aグループは少品種多量生産、bグループは中品種中量生産、cグループは多品種少量生産だと読み取れます。

それぞれの生産形態に適したレイアウトは、以下表の通りなのでしたね。

解答群から、この表の通りの組み合わせは、選択肢エとなりますので、選択肢エが正解ですね。

問題では、機能別レイアウトを工程別レイアウトと表記していますね。

この言い換えが分からなくても、aグループが製品別レイアウト、bグループがグループ別レイアウトだと分かれば正解が選べる問題でしたので、比較的簡単な問題です。

間違えてしまった方は、よく復習しておきましょう。

まとめ

それでは最後にまとめです。

今回はレイアウトの設計手法であるSLPの全体像を確認した上で、最初に行われるP-Q分析と物の流れ分析にフォーカスして解説しました。

P-Q分析は自社の製品種類ごとに生産量を把握して、グループ分けするのでしたね。

そして、グループ分けした生産形態ごとに、採用されるレイアウトと物の流れ分析が異なるのでした。

P-Q分析の論点では、この表で示されている対応関係を覚えておくことが重要です。

中身が分からないと覚えにくいかと思いましたので、物の流れ分析は少し詳しめに解説しましたが、分析の内容そのものを覚える優先度はそこまで高くありません。

試験直前に念のため振り返っておく程度で良いかと思います。

というわけで、今回はP-Q分析をテーマに解説してみました。

内容は至ってシンプルですので、この動画を見終わった後に関連する過去問にチャレンジして、早めに得意論点にしていただければと思います。

また、運営管理は少品種多量生産と多品種少量生産の特徴を正確に覚えておくことが何より重要です。

それでは今回の解説記事はここまでとしたいと思います。

ここまでご覧いただき、ありがとうございました。

それではまた次回の解説記事でお会いしましょう。勉強頑張ってください!応援しています。さようなら!!